某型货机货舱门结构优化设计

朱岩 王卯升 罗涛

中航工业西安飞机工业公司 陕西西安 邮编710089

摘要:本文运用HyperWorks软件建立了货舱门及周围结构的有限元模型并分析求解,了解当前设计下的舱门结构强度、刚度以及减重潜力,评估了当前结构的设计性能及改进方向。通过优化设计技术对当前舱门的结构进行了优化减重,得到了满足要求的改进方案。

关键词:货舱门 有限元 优化设计

1 货舱门结构简介

某型货机货舱门位于中机身右侧(顺航向)27~32框间,门大小尺寸为2500mm×2000mm,飞机装卸货物时,货舱门向上翻转开启(完全开启时向上翻转100°)和向下翻转关闭,货舱门采用电动操作。

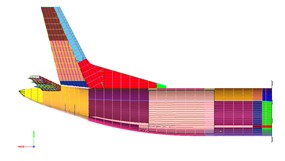

货舱门门体结构由外蒙皮、横向11个梁、纵向的8个隔板、3个长桁和上、下边框以及承力锁销等组成,如图1所示。

图1 某型货机货舱门及门框结构

2 有限元建模

2.1 机身整体有限元模型

按照某型货机货舱门静力试验要求,静力试验件包括20框~45框(含货舱门)之间机身结构以及水平尾翼和垂直尾翼,各部件均按装配图与机身对接,机身20框和承力钢板连接。机身有限元模型的节点取在机身理论外形线上以及纵、横结构件的交点处,然后由这些节点形成自然网格。建立机身有限元模型见图2。

图2 机身有限元模型

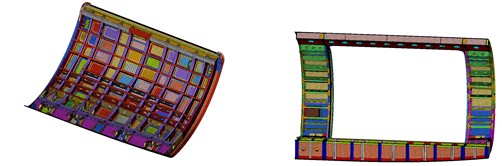

2.2货舱门及门框细节有限元模型

货舱门有限元模型简化时,主要考虑了门及门框结构的受力特点及刚度特性,刚度取自CATIA三维数模及二维图纸,具体简化原则如下:框、梁、长桁、隔板、蒙皮等薄板件采用壳单元;厚板件及实体机加件采用六面体单元;铆钉、螺栓等连接件采用cweld单元。建立门及门框结构有限元模型见图3和图4。

图3 货舱门结构有限元模型 图4 货舱门门框结构有限元模型

2.3机身与门框及货舱门有限元模型的连接

机身整体模型与门框细节模型在门框部门重叠,机身整体模型与门框细节模型的连接采用rbe3单元连接.

舱门与门框有限元模型的连接,合页连接用梁单元进行模拟,挡块与滚轮、锁座与锁之间的接触通过滑动接触来模拟。

2.4 材料

货舱门结构共采用了六类材料,材料性能见表1。

表1 材料性能表

2.5 边界约束和载荷

按照某型货机货舱门静力试验要求,试验件采用机身20框和承力钢板连接,承力钢板直接与承力墙连接的支持方式。整机有限元模型通过20框约束在固定承力钢板上。

选取后机身俯仰力矩、偏航力矩、扭矩以及剪力等载荷的极限情况、气密以及气密综合载荷极限情况、货舱门开关运动过程中对结构产生的载荷工况进行加载。

3 货舱门结构分析及优化

通过货舱门、门框初始设计有限元分析,对结构初始设计的强度、刚度进行摸底,找出初始设计的薄弱位置和强度富裕位置。对薄弱位置进行结构改进,对强度富裕的结构进行优化减重,使舱门在满足设计要求的同时重量最轻。

3.1初始设计有限元分析

3.1.1货舱门整机有限元模型分析结果

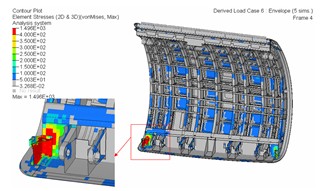

A 舱门应力分析结果

舱门结构6种工况应力包络云图如图5所示,舱门大部分结构应力在20-130MPa,下部档块处结构应力较高,平均都在400MPa以上,其他部位应力水平不高,均小于材料屈服强度,舱门与门框下部前端和后端挡块处设计较弱,强度不能满足设计要求,其他结构部件强度满足设计要求。

图5 舱门结构应力包络云图

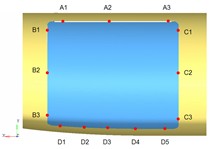

B 舱门和门框的相对变形

将舱门与门框相对变形分为A、B、C、D 4个区域进行分析,A区域为舱门上部,B区域位于舱门后部,C区域位于舱门前部,D区域位于舱门下部。示意图如图6所示。

图6 舱门门框变形示意图

舱门最大变形均超过10mm,舱门与门框相对变形大;2倍气密工况最大变形为2.916mm,舱门与门框相对变形不大。工况55、65、318、633舱门最大变形大主要原因是下部挡块处结构设计较弱,X向载荷较大时框腹板和梁有明显变形,

3.2 货舱门下部两端挡块区域结构改进及分析

分析结果显示舱门与门框下部挡块处设计较弱,强度和刚度均不能满足设计要求,其他结构部件强度和刚度满足设计要求。挡块处结构设计对舱门与门框处相对变形影响很大,所以必须在优化前对下部挡块结构进行改进,使其能够满足刚度和强度要求。

3.2.1 货舱门下部两端挡块区域结构改进

舱门和门框下部两端挡块区域改进主要是增强舱门和门框对于航向载荷的承受能力,将舱门三角支撑延长与框连接,同时增加三角支撑的厚度。门框在挡块结构端部增加沿航向的隔板,在框腹板处增加垫板,同时延长滚轮支座与角片连接,使挡块区域构成盒型结构。

3.2.2 货舱门下部两端挡块区域结构改进结果分析

结构改进后舱门及门框强度和刚度性能大幅提高,满足强度和刚度设计要求。应力包络云图如图7所示。结构改进后下部挡块处应力水平明显下降,最大值为489MPa,小于材料的强度极限。

图7 调整后舱门和门框整体6种工况应力包络云图

结构改进后舱门门框相对变形如表4所示。改进结构后舱门与门框相对变形有明显减小,测量点的最大变形量约为4mm,2倍气密工况最大位移约为2.7mm。

3.3货舱门结构优化

通过货舱门有限元分析可以知道舱门结构还具有一定的强度富裕,在改进模型的基础上对舱门主承力结构进行结构优化,使舱门在满足设计要求的同时重量最轻。

舱门结构主要可以分为机加件和钣金件两类,由于其制造工艺不同,优化时对机加件和钣金件两类典型结构分别进行优化,优化时考虑强度、刚度性能。确定了舱门典型结构优化基本流程,舱门典型结构优化基本流程图如下。

图8 舱门典型结构优化基本流程图

3.3.1 舱门部分机加件拓扑优化

对机加件进行优化,一般遵循两个原则,一是减重空间大,部件本身有极大的减重余地,二是部件受力较大,结构传力不合理,考虑到强度要求,需进行结构优化。综合以上原则,选择了典型结构进行优化。

机加件优化一般分为两个阶段,阶段一是拓扑优化在设计区域内寻找结构的最佳材料分布;阶段二是根据拓扑优化的结果进行几何重构,然后进行尺寸优化。

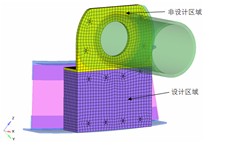

A 旋转作动器支座

旋转作动器支座主要承受扭转载荷,优化时考虑到计算效率对模型进行简化,截取一段框作为边界支撑,电机设计极限输出作为优化的载荷。旋转作动器支座使用体单元进行建模,旋转作动器支座上端为非设计区域,下端填充后作为设计区域,如图9所示。

图9 旋转作动器支座拓扑优化初始有限元模型

优化三要素:

优化变量:设计区域单元密度。优化约束:约束体积比响应vf小于0.2、拔模约束、对称约束

优化目标:最小化应变能。

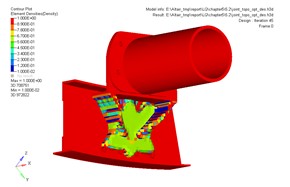

优化后旋转作动器支座的材料分布如图10所示。由于旋转作动器支座主要受扭,其材料分布为上宽下窄,与上端输出轴圆筒基本构成盒型结构,与典型受扭结构件特征一致。根据拓扑优化结果对结构进行几何重构,其腹板和筋的厚度与初始设计一致。

图10 拓扑优化旋转作动器支座材料分布

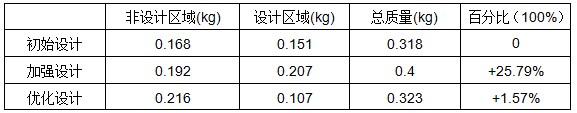

图11是旋转作动器支座初始设计、加强设计、优化设计的结构、应力、变形比较,初始设计的最大应力约为2658MPa,加强设计的最大应力为1092MPa,优化设计后的最大应力为618MPa。初始设计的最大变形为1.249mm,加强设计的最大变形为0.298mm,优化设计的最大变形为0.2034mm。三种设计的质量对比如表2所示,综合考虑重量和强度及刚度的要求,优化设计后的模型在比初始模型略有增重的情况下,获得了更好的强度刚度要求。

图11 旋转作动器支座三种设计的结构、应力、变形对比

表2三种设计质量对比

3.3.2 舱门部分钣金件尺寸优化

A 选取尺寸优化零件区域

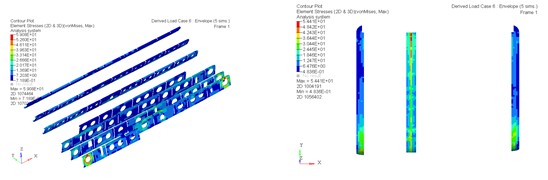

舱门尺寸优化主要选取蒙皮、隔板、框和下部机加接头腹板进行优化,以蒙皮厚度、隔板、框的内外凸缘、框腹板和下部机加接头腹板作为设计变量,优化其厚度值。

B 尺寸优化

设计变量:

蒙皮、内凸缘、腹板、外凸缘、纵隔板、垫板

优化约束:

应力约束、刚度约束、制造工艺约束

优化目标: 重量最轻。

本次优化优化共迭代24步。优化目标的迭代历程曲线如图12所示。从图中可以看出,优化效果比较明显,重量减轻幅度较大,优化空间在优化前的初始重量为75.17Kg,优化后重量为50.68Kg,减重24.49Kg,减重32.57%,

图12优化目标迭代历程曲线

C 舱门优化后应力变形分析结果

a)舱门优化后应力分析结果

结构调整后舱门应力水平有所上升,蒙皮、框、隔板、垫板的应力包络云图分别如图26、27、28、29所示。优化后蒙皮最大包络应力为129.6MPa,框、下部机加接头腹板最大包络应力为145.9MPa,隔板最大包络应力为59.08MPa,垫板最大包络应力为54.41MPa。

图13 优化后舱门蒙皮应力包络云图 图14 优化后门框应力包络云图

图15 优化后舱门隔板应力包络云图 图16 优化后舱门垫板应力包络云图

b)舱门优化后变形分析结果

优化后舱门门框相对变形相对于优化前略有增加,除55工况C3位置变形为4.66mm外其他工况所有测点变形均小于4mm。优化前后舱门门框变形最大改变量为0.26mm

4 总结

某型货机货舱门结构和机构优化设计,通过全机有限元模型分析,找出了初始设计的偏弱部位,并改进了结构薄弱部位,结构改进后应力水平和舱门与门框相对变形明显下降。在此基础上完成了舱门结构两类典型零件的结构优化,货舱门结构优化后应力水平和舱门与门框变形均满足设计要求。最终整个舱门共计减重25.49Kg。

某型货机货舱门结构优化设计过程中形成的技术路线和流程方法,可以为后续舱门优化设计提供经验和规范,有助于提高产品设计水平,缩短产品研发周期。

Structure Optimization Design of Cargo Door

Zhu Yan Wang Maosheng Luo Tao

Abstract:This paper by using the software HyperWorks established and solved the cargo door and surrounding structure finite element model, understand the current design, the door structure strength, stiffness and weight reduction potential, assessed the current structure design performance and improvement direction. Through optimizing design technology, the door structure was optimized to reduce weight. The improvement scheme is obtained.

Keywords: Cargo Door Finite Element Optimization Design