摘要:新一代飞机的设计对性能有更高的要求,需要有新的性能设计平台来应对这些挑战。Altair公司的HyperWorks在飞机结构有限元建模,结构优化及减重,碰撞安全性分析,复合材料零部件设计和运动机构仿真及优化等领域的技术已经被世界各大飞机制造商广泛采用,成为事实上的现代飞机性能设计新平台。

关键字:HyperWorks HyperMesh OptiStruct Radioss MotionView HyperStudy 飞机性能设计

近年来,以A380,A350,A400M,B787,F35为代表的新一代飞机,外形更大,重量更轻,飞得更远,载重量更大,机动性更好,突发情况下更安全,燃油经济性更好,确立了飞机性能设计的新标准,对现代飞机设计技术提出了一系列新的要求和挑战,需要有新的技术来应对。

结构减重技术:能够清晰给出在给定设计空间内的最佳材料分布和确定零部件尺寸、形状和位置,从而工程师有足够的设计提示信息和依据,而不仅仅依靠经验来进行结构的轻量化设计。

复合材料设计技术:能够对复合材料零部件进行建模、仿真和优化,预估复合材料零部件的强度、刚度、破坏和疲劳特性,优化复合材料的铺层角度、铺层形状、铺层数量和铺层叠加次序。

系统优化技术:能够在概念设计阶段优化结构传力路径和布局,减少设计后期风险;能够对飞机的性能参数进行优化,满足各种设计指标;能够进行多学科考虑,做到各子系统最优,总体系统也最优。

碰撞安全性分析技术:能够对鸟撞、坠撞、水上迫降等工况进行仿真,评估并改进突发危险情况下的飞机安全性。

缩短设计周期:能够快速进行CAE建模、求解和结果评估,特别是把CAE前后处理的时间降下来,并且通过优化技术和流程减少人工的反复设计迭代。

Altair公司是世界领先的工程设计技术开发者,旗舰产品HyperWorks软件包含了HyperMesh,OptiStruct,Radioss,MotionView,HyperStudy等著名模块,是全球领先的企业级产品创新解决方案,目前全球客户超过4000家,分布于汽车、航空航天、机械、电子、船舶、国防等各个行业。近十年来,HyperWorks专注于应对航空工业的最新发展趋势和挑战,以其创新平台设计技术帮助波音、空客、欧洲宇航防务、洛克西德马丁、欧洲直升机等公司设计新一代的飞机,取得了大量前所未有的工程成果,成为现代飞机性能设计的新平台,提供了一系列高效、优化、创新的新技术。

一. 有限元建模技术

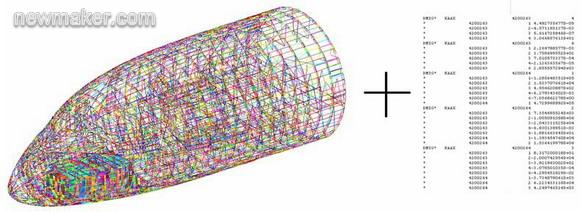

随着计算机硬件技术的发展,现代飞机的有限元模型规模越来越大,网格越来越精细,模型管理越来越复杂,特别是复合材料在飞机上的大规模应用使得单元属性数据大大增加。例如,B787的前起落架舱屈曲计算模型,包含47万个节点,49万个单元,2.7万个部件和属性,以及一个超单元文件,传统的飞机有限元建模技术已经不能满足这些新的需求。

HyperMesh是一个高质量高效率的有限元前处理器,无缝支持Catia和Nastran等数十种CAD和CAE模型;提供极其高效的有限元网格建模能力;提供功能强大的模型树视图和分级管理能力;提供了便利的整机和零部件载荷提取及施加能力。HyperMesh的这些特点,大大提高了飞机有限元建模的效率和质量,允许工程师把主要精力放在后续的对产品本身性能的研究和改进上,从而大大缩短整个设计周期。

(1)前起落架舱网格模型

2)前起落架舱屈曲计算模型

图1 波音公司利用HyperMesh建立B787前起落架舱屈曲计算模型

图2 HyperMesh的FBD技术(自由体力图)帮助从整机模型提取完整的零部件载荷

二. 结构优化和减重技术

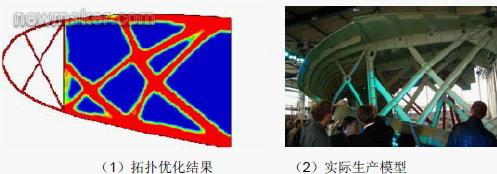

“为减轻每一克重量而努力”是每个飞机设计工程师的工作信条。随着对飞机动力性能及经济性的要求越来越高,工程师必须在满足苛刻的设计要求的前提下,还要尽可能的减轻重量。此外,为了在设计的最初阶段就能考虑零件的性能,从而使设计具有良好的基因,设计后期不出技术风险,并减少设计反复,工程师必须在概念设计阶段就对产品进行优化设计。传统的参考现有机型或者经验,并进行人工反复设计迭代的过程,已经满足不了新一代飞机结构设计的需要,需要有新的技术来满足重量、性能和设计周期的苛刻要求。

OptiStruct是一个是以有限元法为基础,面向产品设计、分析和优化的有限元和结构优化求解器,拥有全球最先进的优化技术,提供最全面的优化方法,包括拓扑优化、形貌优化、尺寸优化、形状优化以及自由尺寸和自由形状优化。OptiStruct自从1994年发布以来,被广泛而深入地应用到各个行业,在航空航天、汽车、机械等领域取得了大量革命性的成功应用,赢得了多个创新大奖。特别地,OptiStruct被应用于目前世界上几乎所有新一代飞机的研发中,为飞机结构优化和减重做出巨大贡献。

图3 采用OptiStruct技术进行结构优化和减重的飞机,累计优化上千个零部件,累计减重达数吨之多

图4 A380前缘翼肋结构优化设计,每架飞机减重500公斤

三. 碰撞安全性分析技术

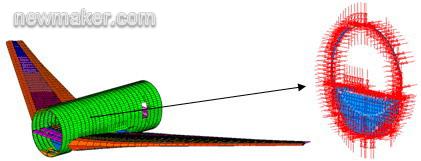

随着计算机软硬件技术的发展,采用有限元技术对飞机突发危险情况下的安全性进行分析和评估已经成熟,鸟撞,坠撞,水上迫降等已经成为飞机研发过程的标准分析。

RADIOSS是著名的通用数值分析软件包,具有显式、隐式求解器,拥有拉格朗日、欧拉、ALE、SPH等算法,及有限元、有限体积、边界元等数值处理技术;可用于解决结构的几何非线性(大位移、大转动和大应变)、材料非线性和接触非线性等非线性问题;也可以用于计算动载荷、静载荷下的固体结构、流体、流固耦合等问题。它特别适合于求解碰撞/鸟撞、被动安全/结构适撞性、爆炸/冲击、跌落、陆地/水上迫降,高频振动、超高速碰撞等非线性动力冲击问题,提供无与伦比的先进技术以帮助用户提高产品性能。在欧洲,Radioss是飞机安全性分析领域应用最多的软件,其优势包括:

· 与欧洲直升机公司合作开发了多种专业鸟体模型,包括2磅,4磅和8磅的ALE和SPH格式鸟体模型,模型的参数都经过物理试验的修正,具有非常高的精度,可用于各种飞机的鸟撞分析。

· 支持各种飞机常用材料模型,特别地,支持丰富的复合材料撞击破坏模式,包括X-FEM,Hashin,Puck,Ladeveze/Allix等,并且一种材料模式可以对应多种失效模式,大大提高了仿真的准确性。

· 支持多域并行仿真,选择质量缩放等独有的数值求解技术,大大提高计算效率和精度,适合大规模的飞机碰撞安全性分析问题。