基于HyperWorks的伸缩臂叉车伸缩臂结构拓扑优化

作者:Simwe 来源:Altair 发布时间:2011-12-15 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛伸缩臂叉车因为具有有效作业距离大,作业高度高,能够越过部分障碍工作,可以更换属具,具有一机多用等特点,自其诞生以来,受到市场欢迎。然而,由于采用液压缸变幅,使伸缩臂出现悬臂受力状态,承受很大的弯矩。而且伸缩臂和伸缩机构具有较大的自重,导致在大幅度下的起重量急剧降低,这成为伸缩臂在更大吨位伸缩臂叉车上应用的主要障碍。减轻伸缩臂重量,增大伸缩臂刚度是改善伸缩臂叉车性能的重要途径。

本文利用美国Altair公司HyperWorks软件中的HyperMesh对伸缩臂叉车的伸缩臂进行拓扑优化设计,得到较合理的结果,为后续设计提供了理论依据。

1 计算工况及受载分析

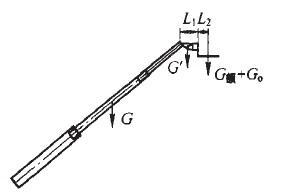

以四川长江工程起重机有限责任公司的CZ3型伸缩臂叉车为例,3节臂全伸(10.38 m),工作幅度R=7.458m(伸缩臂仰角α=0°),额定载荷Q=1.25 t,伸缩臂自重G=1.68 t。伸缩臂所受载荷包括自重、起升载荷以及由于伸缩臂叉车的起升运行、变幅机构启动或制动引起的载荷,如图1所示。

图1 伸缩臂载荷图

1.1 垂直载荷

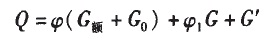

式中:G额——额定载荷

G0——货叉重力

G一伸缩臂重力

ψ1——重量转化系数

ψ ——动力系数

G——折臂重力

由于HyperMesh自动计算伸缩臂自重,故计算垂直载荷时去掉上式中第2项,即

1.2 臂端力矩

由于货物偏心而可能产生的最大臂端扭矩M=G额l/2=1.25×450=562.5(t·mm)

式中:l1——载荷中心距

l2——折臂长度

l’——最大偏心距

2 模型建立及有限元分析

2.1 模型导入

采用SolidWorks软件对该伸缩臂进行三维建模,并通过igs格式转入到HyperMesh软件中。为了保证计算结果的正确性和经济性,建模过程中在尽量保持和原始结构一致的同时,也需以符合结构主要力学性能为前提进行必要的简化。伸缩臂结构采用板壳单元进行离散,以四边形单元为主,应避免采用过多的三角形单元引起局部刚性过大;为了使整个伸缩臂有限元模型规模不致过大以保证计算的经济性,单元尺寸控制在20 mm。伸缩臂单元总数为50 445个,节点总数为50 667个,模型如图2所示。

图2 有限元模型(局部)

该伸缩臂采用HG60制成,杨氏模量210 000MPa,泊松比0.3,密度7850 kg/m3,屈服强度450 MPa,抗拉强度570 MPa。

2.2 伸缩臂连接部分模型处理

建模后必须建立各节臂的连接关系。伸缩臂连接部分采用滑块接触,属于非线性接触问题,须反复迭代计算求解,计算量过大,且准确性也较差,因此运用节点自由度耦合技术来模拟各节臂的连接。为实现伸缩臂与滑块之间仅传递压力而不传递拉力的目的,利用各节臂与滑块位置相邻近节点的自由度耦合。耦合的方法:选择analysis面板equations功能,将主动点的法向自由度和dof 6与从动点的法向自由度耦合。伸缩臂节点耦合如图3所示。

图3 伸缩臂节点耦合图

2.3 设置边界条件

在基本臂铰座处,采用发散形状的刚性连接,实现铰座处轴承之间力的传递,使其只转动,不平动,实现铰轴的静力特性和运动特性。约束基本臂铰座处3个方向平移自由度(dofl、dof2、dof3)和2个方向的转动自由度(dof5、dof6)。在3节臂头部采用发散形状的刚性连接,实现伸缩臂与折臂之间的弯矩和扭矩的传递,约束3节臂头部中心节点处的6个自由度。

2.4 施加弯矩、扭矩边界条件

伸缩臂所承受的载荷有额定载荷、货叉重力、折臂重力、伸缩臂自重及额定载荷偏心时所产生的扭矩。伸缩臂自重计算通过设置重力加速度的大小和方向自动完成。折臂重力、货叉重力和额定载荷所产生的弯矩施加于3节臂臂端中心节点处。由于偏心扭矩方向存在2种可能情况,因此在3节臂臂端中心节点处施加正负2个方向的扭矩。

2.5 工况设置

额定载荷不产生扭矩和额定载荷分别在正或负方向产生最大扭矩3种工况。

3 伸缩臂结构的拓扑优化

伸缩臂的结构为板壳结构,在轴承及液压缸的约束下,承受前端载荷力。

(1)设计目标为加权应变能最小,约束为体积分数的上限为0.3;

(2)在responses子面板中定义volume-frac和wcomp 2个响应。选择objective面板将响应wcomp定义成目标函数;选择dconstraints面板将响应volumefrac定义成约束条件;

(3)为得到易于制造的结构和满足实际设计需要,在拓扑优化过程中考虑对称条件,并设置base thickness为2mm;

(4)采用变密度法,通过OptiStruct进行优化,得到各节臂优化结果。

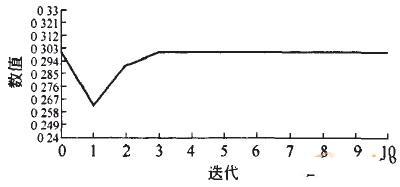

从各节臂优化结果图(图略)可以看出,伸缩臂的密度分布主要集中在连接部分以及l节臂端部和举升液压缸上铰点之间,这是因为举升液压缸与1节臂连接处的应力集中所引起的。伸缩臂密度分布反映了最佳传力路径。由图4可知,目标函数最终收敛于某数值上。

图4 伸缩臂结构优化目标函数迭代图

4 结论

本文融拓扑优化技术于伸缩臂叉车的伸缩臂的设计,建立了伸缩臂的有限元模型,实现了伸缩臂的拓扑优化,为改进伸缩臂设计提供了依据。