3.3.1 舱门部分机加件拓扑优化

对机加件进行优化,一般遵循两个原则,一是减重空间大,部件本身有极大的减重余地,二是部件受力较大,结构传力不合理,考虑到强度要求,需进行结构优化。综合以上原则,选择了典型结构进行优化。

机加件优化一般分为两个阶段,阶段一是拓扑优化在设计区域内寻找结构的最佳材料分布;阶段二是根据拓扑优化的结果进行几何重构,然后进行尺寸优化。

A 旋转作动器支座

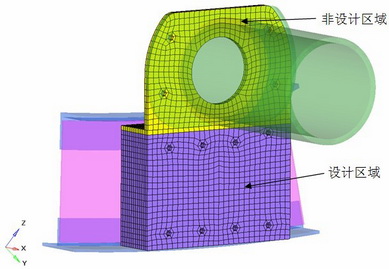

旋转作动器支座主要承受扭转载荷,优化时考虑到计算效率对模型进行简化,截取一段框作为边界支撑,电机设计极限输出作为优化的载荷。旋转作动器支座使用体单元进行建模,旋转作动器支座上端为非设计区域,下端填充后作为设计区域,如图9所示。

图9 旋转作动器支座拓扑优化初始有限元模型

优化三要素:

优化变量:设计区域单元密度。优化约束:约束体积比响应vf小于0.2、拔模约束、对称约束。优化目标:最小化应变能。

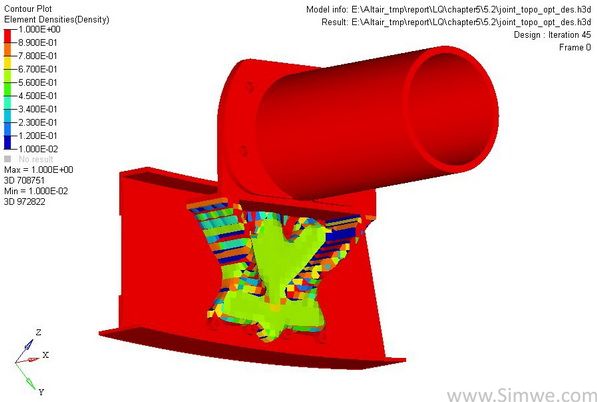

优化后旋转作动器支座的材料分布如图10所示。由于旋转作动器支座主要受扭,其材料分布为上宽下窄,与上端输出轴圆筒基本构成盒型结构,与典型受扭结构件特征一致。根据拓扑优化结果对结构进行几何重构,其腹板和筋的厚度与初始设计一致。

图10 拓扑优化旋转作动器支座材料分布

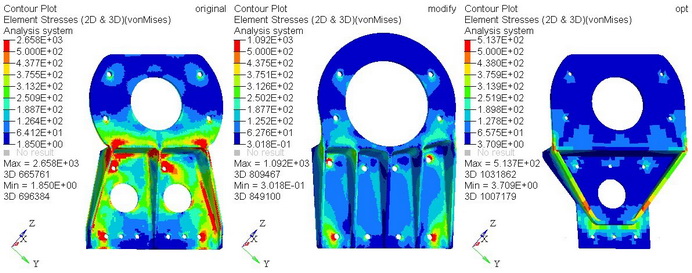

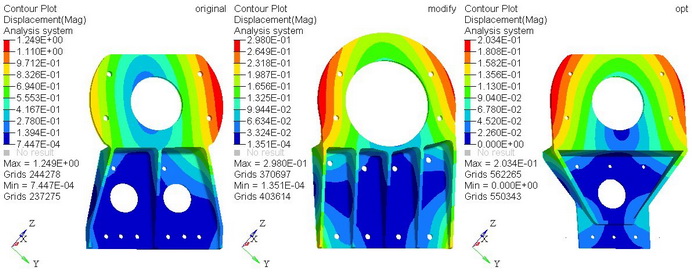

图11是旋转作动器支座初始设计、加强设计、优化设计的结构、应力、变形比较,初始设计的最大应力约为2658MPa,加强设计的最大应力为1092MPa,优化设计后的最大应力为618MPa。初始设计的最大变形为1.249mm,加强设计的最大变形为0.298mm,优化设计的最大变形为0.2034mm。三种设计的质量对比如表2所示,综合考虑重量和强度及刚度的要求,优化设计后的模型在比初始模型略有增重的情况下,获得了更好的强度刚度要求。

图11 旋转作动器支座三种设计的结构、应力、变形对比

表2 三种设计质量对比

3.3.2 舱门部分钣金件尺寸优化

A 选取尺寸优化零件区域

舱门尺寸优化主要选取蒙皮、隔板、框和下部机加接头腹板进行优化,以蒙皮厚度、隔板、框的内外凸缘、框腹板和下部机加接头腹板作为设计变量,优化其厚度值。

B 尺寸优化

设计变量:

蒙皮、内凸缘、腹板、外凸缘、纵隔板、垫板

优化约束:

应力约束、刚度约束、制造工艺约束

优化目标: 重量最轻。

本次优化优化共迭代24步。优化目标的迭代历程曲线如图12所示。从图中可以看出,优化效果比较明显,重量减轻幅度较大,优化空间在优化前的初始重量为75.17Kg,优化后重量为50.68Kg,减重24.49Kg,减重32.57%。

图12 优化目标迭代历程曲线

C 舱门优化后应力变形分析结果

a)舱门优化后应力分析结果

结构调整后舱门应力水平有所上升,蒙皮、框、隔板、垫板的应力包络云图分别如图26、27、28、29所示。优化后蒙皮最大包络应力为129.6MPa,框、下部机加接头腹板最大包络应力为145.9MPa,隔板最大包络应力为59.08MPa,垫板最大包络应力为54.41MPa。

b)舱门优化后变形分析结果

优化后舱门门框相对变形相对于优化前略有增加,除55工况C3位置变形为4.66mm外其他工况所有测点变形均小于4mm。优化前后舱门门框变形最大改变量为0.26mm

4 总结

某型货机货舱门结构和机构优化设计,通过全机有限元模型分析,找出了初始设计的偏弱部位,并改进了结构薄弱部位,结构改进后应力水平和舱门与门框相对变形明显下降。在此基础上完成了舱门结构两类典型零件的结构优化,货舱门结构优化后应力水平和舱门与门框变形均满足设计要求。最终整个舱门共计减重25.49Kg。

某型货机货舱门结构优化设计过程中形成的技术路线和流程方法,可以为后续舱门优化设计提供经验和规范,有助于提高产品设计水平,缩短产品研发周期。