摘 要:简述了虚拟制造技术的内涵、关键技术及应用现状。在分析化工过程装备特点基础上,对过程装备虚拟制造技术平台的体系结构进行了探讨,以典型过程装备螺旋片导流式气液分离器为例,对其数字化建模方法、数值仿真技术、虚拟设计和制造环境进行了研究。初步结果表明:以设计为中心的虚拟制造技术的应用,可以有效地减少产品开发的时间和成本,提高产品质量。

关键词:虚拟制造;数字化;数值仿真;化工过程装备

当今制造业正朝着柔性化、集成化、信息化和智能化的方向发展,先进制造技术和先进制造模式不断产生。根据企业市场竞争的需求,在强调柔性和快速的前提下,20世纪80年代美国首先提出虚拟制造的概念[1]。随着计算机技术和信息网络技术的发展,虚拟制造技术在90年代获得了迅速的发展,已成为先进制造技术的研究热点之一。尽管它的出现只有短短的几十年时间,但它对制造业的革命性的影响却很快地显示了出来。

化工过程装备在国民经济建设中占有显著的地位。在化工生产过程中,为了实现不同的物理化学的反应,工艺过程常常千变万化,要求过程装备的服役条件千差万别,这就决定了化工过程装备具有多样性、复杂性、快速响应的特点[2]。因此将虚拟制造技术应用到化工过程装备设计和制造中,可以改进传统的落后生产方式,提高生产效率,提高产品的市场竞争能力。为此,针对化工过程装备的具体特点,对过程装备的虚拟制造技术进行初步分析和研究。

1 虚拟制造技术概述

1.1 虚拟制造技术的内涵

虚拟制造技术(virtualmanufacturingtechnology,简称VMT)是一种新型的先进制造技术,它以信息技术、仿真技术、虚拟现实技术为支撑,对设计、制造等生产过程进行统一建模,在产品设计阶段或产品制造之前,就能实时、并行地模拟出产品未来制造全过程及其对产品设计的影响,并可预测、评价产品的性能、制造成本和可制造性,从而更有效、灵活地组织生产,以达到产品综合最优化(即TQCS)的目的[3~4]。它具有高度集成、敏捷灵活和分布合作的特点[5]。其研究内容包括[6]:以设计为中心的虚拟制造、以生产为中心的虚拟制造和以控制为中心的虚拟制造等。

1.2 虚拟制造的关键技术

虚拟制造系统是各制造功能的虚拟集成。计算机仿真、建模和优化技术,虚拟现实环境是虚拟制造的核心与关键技术[6]。现分别简述如下:

1.2.1 计算机仿真技术

构造虚拟环境,从宏观、微观两个角度进行生产系统、加工过程和加工单元的仿真,具体内容包括物理过程和化学反应过程等的仿真,以支持制造全过程。

1.2.2 建模技术

产品模型(完备的产品模型使产品实施过程中的全部活动融于一体)、工艺模型(包括功能模型、物理和数学模型、统计模型、计算机工艺仿真、制造数据表和制造规则)、生产模型(静态描述和动态描述,从而可预测产品生产的全过程)。

1.2.3 优化技术

以一定的约束条件构造合适的优化算法,以最少的分析次数得到局部或全局的最优解。

1.2.4 虚拟现实环境

在多维的数字化空间,可获得人与环境互相作用的各种信息。从而在进行多领域、深层次的创造性活动时节省时间、节约资源。

1.3 虚拟制造技术应用现状

虚拟制造技术在国内外已有应用实例。在美国,采用虚拟制造技术成功地设计了波音777飞机,从设计到加工完全实现无图纸化,缩短了数千小时的工作量并节省了大量经费[7]。福特、通用等汽车公司也都成功地运用了部分虚拟制造技术,还建立了三维实体模型来进行碰撞分析和运动特性分析,这些虚拟技术的应用大大缩短了设计周期,降低了设计成本[8]。在国内,北京机械科学研究院把虚拟制造技术应用于立体车库设计,初步实现直观地布局、参数化设计分析和运动模拟[9]。当前我国正在重点研究基于我国国情的产品三维虚拟设计、加工过程仿真和产品装配仿真,主要目标是在产品设计阶段实现以较高的置信度预测所设计产品的最终性能和可制造性,并逐步应用于航空航天、军事、精密机床、微电子等领域中。

2 以设计为中心的虚拟制造技术

在化工过程装备中的应用随着经济改革的深入,我国的制造业正在由传统型向现代型过渡。其制造系统还存在着以下问题[10]:系统投资较大、周期较长,难以评估效益及风险;开发新产品,无法有效预测其开发价值、所得效益及风险;不能确实有效地协调设计与制造各阶段的关系,得到企业整体全局最优效益。这些特点尤其在化工过程装备制造系统中表现明显。而以设计为中心的虚拟制造技术是一种软件技术,它可以解决以上存在的问题,且符合化工过程装备特点要求。

2.1 化工过程装备的特点

化工过程装备的特点是由过程工艺所决定的,为了实现不同的物理化学反应,工艺过程常常千变万化,因此过程装备的工艺性很强;其次,过程装备趋向于单系列化,其规模趋向于大型化,要求更长的运行周期,对过程装备的长期可靠性提出了极高的要求。另外,过程装备的服役条件千差万别:有高温、低温、深冷;有超高压、高压、中压、低压、真空等;有气、液、固三相之不同;有强酸、强碱、剧毒、易燃、易爆等,这些工艺特点决定了化工产品开发周期长和设计效率低的问题[2]。此外,化工产品一次建成投资大,设备大多要求可重用;产品非标准件多,单独设计、改造任务繁重;制造加工过程具有很强的综合性,还包括大量焊接制造;行业法规性较强。由以上分析表明,多样性、复杂性和实现快速响应是化工过程装备的主要特点。因此,在运用先进制造技术实现快速、高效的设计、制造、生产过程时,必须要响应过程装备的特点要求。

2.2 化工过程装备虚拟制造技术平台的体系结构

化工过程是由众多不同的物理过程(如传热、传质、分离、干燥等)或化学反应所组成,由于其反应的环境、机理各不相同,操作条件各异,因而装置结构设计的好坏直接影响着反应设备内的物理过程和化学反应的效果。基于此分析,化工过程装备主要是采用基于过程(化学反应或物理过程)的仿真来优化产品和过程设计,以实现特定的制造目标,因此属于以设计为中心的虚拟制造系统。基于物理过程和化学反应的虚拟、基于设备控制过程的虚拟和基于设备安全服役的虚拟3部分组成了化工过程装备的虚拟制造系统。现代化工过程装备制造系统由现实物理系统(RPS)和现实信息系统(RIS)2个子系统组成[11]。其中RPS由系统中的物理实体(包括材料、流体介质、设备、反应物料、加载器和控制器等)组成,当系统运行时,这些物理实体具有一定的行为和交互。RIS涉及信息处理和决策的活动,如设计、计划、调度、控制和评估等,它由计算机和人员组成。RPS向RIS发送状态报告,RIS生成并向RPS发送控制指令,两者只是进行有关信息的交换。用计算机系统来作相应解释就是虚拟物理系统(VPS)和虚拟信息系统(VIS)的交互作用。VPS包括虚拟反应系统(VRS)、虚拟流动系统(VFS)、虚拟服役系统(VSS)3个子系统。VIS是基于计算机支持的产品设计活动,它包括CAD、流体动力学传热学分析、数值仿真(有限元分析)、CAPP和CAM等。RPS的信息反映到VPS,作用于其子系统。VRS受VIS命令的控制,并向VIS返回状态报告;VIS接收并检测信息后将控制命令作用于VFS,VFS再将其状态报告反馈给VIS;依次连续进行到VSS,达到既定目标。在系统运行过程中,CAD、力学分析、数值仿真(有限元分析)、CAPP和CAM等是以并行、协同的工作方式进行的。从而可减少产品的开发时间,有效节省资源,高效完成化工装备的设计制造工作。其体系结构如图1所示。

图1 化工过程装备虚拟制造的体系结构

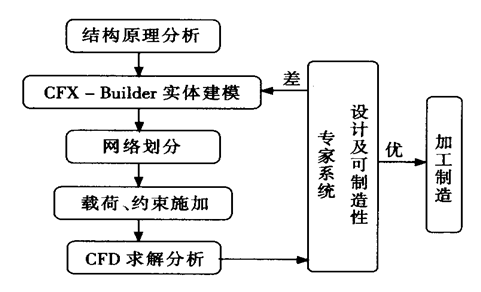

3 螺旋片导流式气液分离器虚拟设计制造系统

螺旋片导流式气液分离器是一种高效、典型的过程装备,主要用于空气干燥和净化等领域。螺旋片导流式气液分离器的主要工作原理[12]是:以一定压力从切向入口处进入分离器内的含水空气,沿螺旋导流片产生强烈的旋转运动,由于两项存在密度差,所受的离心力、向心浮力和流体曳力的大小不同,从而达到以较低压力降,高效率分离空气中的水。分离后的气体经内筒由顶部出口排出;液体则从底部排液孔释放。其结构和流动过程均比较复杂,影响压力降和分离效率的因素很多,目前还没有一种完整、易行、高效的分析设计方法,而对其在虚拟现实环境中进行数值仿真则是一种可行的办法。其设计制造系统如图2所示。

图2 螺旋片导流式气液分离器虚拟设计制造系统

3.1 实体模型建立

螺旋片导流式气液分离器主要由内、外筒及焊在内筒外壁的螺旋导流片构成,具体的结构布置见以下两图所示。图3所示为螺旋片导流式气液分离器的几何结构;图4所示为螺旋片导流式气液分离器内部的螺旋导流片几何结构。

图3 螺旋片导流式气液分离器几何结构

图4 螺旋导流片几何结构

在以上螺旋片导流式气液分离器结构和工作原理分析的基础之上,采用基于PATRAN内核构建的CFX—Builder建立合适的流体实体模型。

3.2 分离过程数值仿真

对分离器中流体的运动情况以及压差和分离效率之间的关系运用大型计算流体动力学软件CFX4.3进行数值仿真。在分析过程中将水(空气冷凝后水滴直径在3~5μm)简化为颗粒。具体步骤如下。

3.2.1 网格划分

应用CFX软件中的网格划分工具,对螺旋片导流式气液分离器模型进行结构性网格剖分。对局部需要细分的区域进行二次剖分,以保证求解的准确性。

3.2.2 载荷施加

定义流体在操作环境下的物理特性,并在螺旋片导流式气液分离器模型的入口、出口面上施加对应的压力、温度、流量等载荷,以备下一步的求解分析。

3.2.3 求解分析

对螺旋片导流式气液分离器模型进行CFD(computationalfluiddynamics)求解,得到设备的整个流场分布情况,继而求解得出整个流场的压差分布和分离效率。

3.3 可行性评价

根据数值仿真得到的分离效率、压力损失等结果,在综合考虑制造成本和加工时间等因素的基础上,通过“专家系统”的智能判断,进行设计优化迭代,获得具有最低压降、最高分离效率的螺旋片导流式气液分离器结构,此后即可送至加工中心进入制造过程。

4 螺旋片导流式气液分离器虚拟设计应用实例

采用流体动力学软件CFX4.3,对50SCFM型冷冻式空气干燥器中的螺旋片导流式气液分离器(操作压力P=0.7MPa,操作温度t=3℃)应用虚拟制造技术,结果表明这种技术是可行、高效的。根据冷干机处理量和结构的布置,建立合适的流体实体模型,然后进行一系列的分离过程数值模拟运算,最后在综合考虑其它因素的情况下进行优化迭代,得到分离器的最优解是:内筒为直径di=14mm的实心圆柱,外筒内径do=32mm,螺旋导流片外径D=31mm,具有5个螺距为h=20mm的螺旋。经实验测定,该结构尺寸的螺旋片导流式气液分离器的压降为ΔP=23kPa,计算所得分离效率可达75%,是相同操作工况下压力降最低、分离效率最高的,其成本和加工时间相对以往的同种设备要小。

5 结束语

新的世纪已经开始,我国的化工过程装备制造业面临前所未有的挑战,传统的制造模式已不再适应经济技术的发展。在化工过程装备中运用以设计为中心的虚拟制造技术,为产品的设计、制造提供仿真环境,保证及时得到最新和最准确的有关信息,大大减少了设计分析时间。采用数字化建模、数值仿真,可以简化设计过程,节省人力、物力资源,降低产品开发成本和时间,加速了新产品的开发过程,提高了产品质量。

参考文献:

[1] 白明光.虚拟制造技术及其在制造业中的应用[J].制造技术与机床,1999(7):7-9.

[2] 涂善东,凌 祥,洪荣晶.以知识为基础的化工过程机械产品的快速创型[J].化工机械,2000,27(6):347-351.

[3] 宋天虎.积极发展适合我国国情的虚拟制造技术[J].中国机械工程,1998,9(11):56-59.

[4] IwataKA.ModelingandSimulationArchitectureforVirtualManufac turingSystems[J].AnnalsoftheCIRP,1995,44(1):399-402.

[5] 肖田元,郑会永,王新龙,等.虚拟制造体系结构研究[J].计算机集成制造系统.1999(1):33-38.

[6] 李慰立,余成波.虚拟制造关键技术[J].重庆工学院学报,2000,14(1):40-44.

[7] 张申生.拟实制造与现代仿真技术[J].系统仿真学报,1995,7(3):18-22.

[8] 吴 迪,高希彦,王光兴.柴油机电控喷油系统虚拟制造的研究[J].组合机床与自动化加工,2000(1):22-24.

[9] 陈晓川.虚拟制造技术研究概况综述[J].机械制造,1998(12):8-10.

[10] 仇晓黎,吴锡英,易 红,等.应用虚拟制造技术提升车间制造水平[J].制造业自动化,2000,22(1):9-12.

[11] 吴祚宝,肖田元.虚拟制造环境下有限元分析的应用[J].清华大学学报(自然科学