1 引言

车用空气滤清器安装于发动机舱,一端与发动机进气歧管相连,另一端与大气相通,主要起到过滤空气杂质功能。发动机工作噪声可通过空气滤清器经空气 传播在空滤的进气口形成噪声源;另一方面空滤进气口布置接近乘坐室,成为影响车内噪声水平的重要因素之一。随着目前对车内噪声要求越来越高,要求空滤的设 计除了最基本的过滤空气的功能,必须考虑消声能力,尽可能降低通过空滤的发动机工作噪声。

车用发动机一般采用活塞式,其进气噪声主要与发动机发火频率有关。减声量是评价空滤消声能力的重要指标,表征了空滤抑制从发动机处传出噪声的能 力。本文基于试验方法,对某车用空气滤清器进行改进设计,以提高主要频率的消声能力,从而达到优化目的。文中主要以插入管、1/4 波长管和穿孔板结构为例,分析了这几种结构对空滤减声量的影响。

2 减声量简介

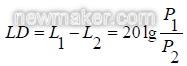

消声元件的消声特性可以用减声量(Level Difference)来描述。减声量为声学系统进出口声压级差,减声量越大,表明系统声学特性越好,降噪的能力越强。减声量测量系统如图1 所示,传声器1 和2 分别布置于噪声入口和出口,测量点的声压级分别为L1 和L2,那么减声量可以表示为:

图 1 减声量测量示意图

3 空滤减声量优化改进设计

某车型空气滤清器原型由进气管、壳体、波纹管、滤芯等组成,壳体内部被分为三个膨胀腔,滤芯安装在中间膨胀腔。空气由进气管进入空滤内部,通过滤 芯由波纹管到达发动机进气歧管;发动机噪声传递路径恰相反。该空滤在实车使用中发现325Hz、620Hz 和750Hz 下消声效果不太理想,需要改进。

一般消声系统的消声能力与其空腔大小有关,改善空滤消声效果的方法很多,如共振腔法等[1]。优化方法的选择一方面受到整车布置空间的限制,如共 振腔法需要较大安装空间,受到发动机舱内狭小空间限制较难获得满意效果;另一方面若重新设计壳体对于批量生产成本很高。基于以上考虑对该空滤拟采用以下几 个措施:插入管(导流管)、1/4 波长管和穿孔板结构。

3.1 进气口导流管

在空滤进气口末端安装导流管,导流管伸入空滤壳体内部,位于滤芯下方,使空气经由滤芯到空滤出口,满足空气流动要求的同时,能提高空滤降噪能力的 作用。导流管设计借鉴了消声元件的插入管。导流管插入长度La 与共振频率关系如式2,通过调节导流管插入长度,可调节消声频率。导流管插入长度同时受到空滤壳体内部空间限制,最后设计导流管插入长度130mm,作用 频率620Hz。

f=c/4La

C——声速

La——插入管长度,

F——共振频率。

3.2 1/4 波长管

空滤 1/4 波长管一般是安装在空气出口处主管上的一根封闭管。声波进入波长管后被封闭端反射回主管,一些频率的声波与主管中相同频率的声波由于相位相反而抵消,从而达到消声作用。1/4 波长管共振频率为:

其中,n 为共振阶次,L 为管长,r 为波长管半径,c 为声速。

影响波长管消声效果的参数为波长管截面积和长度,波长管截面与主管截面比值越大,降噪的幅值越大,频带也越宽[2]。在截面和长度一定的情况下,波长管形状不影响其消声效果。在空间受限的情况下,可将其设计为曲线形。

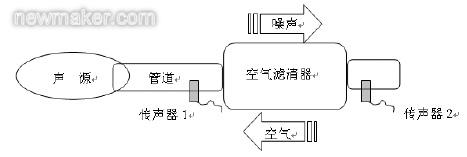

此外,波长管在系统中的消声效果不仅与其自身设计结构有关,还与其安装位置相关。一般应安装在其共振频率对应的主管声学响应最大处能获得满意效 果。以管长300mm 的1/4 波长管为例,共振频率为295Hz。图2 为空滤使用间接边界元方法仿真计算295Hz 下声学响应。模型使用混合的面网格,网格大小20mm,在空滤与发动机相连的波纹管端面施加单位振速激励作为边界条件。这样计算声学响应接近实际情况 [3]。

设计两根波长管,直径28mm,长度分别为260mm 和300mm,共振频率分别为295Hz 和342 Hz。295Hz和342Hz 理想安装位置即对应频率声学响应最大位置在波纹管端面向内40~50mm,为方便空间布置最后位置定在波纹管端面向内40mm。

图 2 用空滤声学响应确定波长管最佳安装位置

3.3 穿孔板结构

穿孔结构是共振式吸声结构在噪声控制中的工程应用。穿孔结构不需要外加附件,不受布置空间约束比较灵活。穿孔结构一般在刚性壁前一定距离安装穿有小孔的板,穿孔板连同后面的空间形成了许多类似并联的共鸣器[4]。共振频率为:

σ——穿孔率,

W,L——相邻两孔间宽度和长度,

D——空腔深度,

l——穿孔的有效长度,

0 l ——插入管实际插入长度。

穿孔板结构设计在导流管上,每面布置4 个呈矩形分布的φ3.5mm 小孔,共16 个孔,小孔间距长度20、宽度15。由于空滤打孔位置与理想穿孔板结构略有不同,空腔形状不规则取平均深度35mm,理论计算共振频率约在750Hz。

4 试验分析

4.1 减声量测量试验

减声量试验台架如图3 所示。试验系统由声源、功率放大器、试件(空气滤清器及其消声附件)、传声器(麦克风),数据采集系统等组成。将空滤悬挂,其与发动机相连的波纹管连接声 源。传声器1 布置在波纹管端面侧,采集进入系统的声压信号;传声器2 布置在离空滤空气进口10mm 处,采集经空滤传播出的声压信号。试验在消声室中进行,试验声源、声源与空滤连接处需密封。

试验声源用50~2000Hz 白噪声激励,保证需要的频率段均有能量分布。声源设计需要考虑以下两个方面:声源与测试件连接和声源本身的声音泄漏。声源原型为一直径56mm 的低频喇叭,通过设计的套筒与空滤波纹管(直径26mm)衔接,如图3。套筒空腔内壁为光滑金属表面,呈锥形以减小声音传播损失。

套筒一端用螺纹与声源端面对接,对接面附加橡胶垫圈和隔声材料减少声音泄漏;套筒另一端为开有安装孔的短管与空滤波长管过盈配合,传声器1 布置在安装孔内。将声源及套筒用多层阻尼和隔声材料密封,可以有效减少声源本身外泄声音。