一、前言

驱动桥壳是安装主减速器、差速器、半轴、轮毂和悬架的基础件,主要作用是支承并保护主减速器、差速器和半轴等零部件。它和从动桥一起承受汽车质 量,使左、右驱动车轮的轴相对位置固定,汽车行驶时,承受驱动轮传来 的各种反力、作用力和力矩,并通过悬架传给车架。桥壳可被视为一空心横梁,两端经轮毂轴承支承于车轮上,在钢板弹簧座处桥壳承受汽车弹簧上的载荷,而沿左 右轮胎的中心线,地面给轮胎以反力(双轮胎时则沿双胎中心),桥壳则承受此力与车轮重力之差值。由于其形状复杂、应力计算困难,又要求具有足够的强度和刚 度,传统设计方法不免有很多局限性。本文以某系列整体式桥壳为例,利用软件的二次开发功能便捷实现桥壳在某特定工况下的设计与分析。

二、桥壳参数化的基本内容

1.设计目标

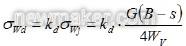

以冲击载荷工况为例,由于桥壳在 承受最大铅垂力时,危险断面出现在钢板弹簧座附近,因此以桥壳的轮距(方断面长、圆断面长)和断面(高度、厚度)为参数化设计目标。此时的弯曲应力为

式中,G是汽车满载静止于水平路面时驱动桥给地面的载荷;B是驱动车轮轮距;s 是驱动桥壳上两钢板弹簧座中心 间的距离;kd是动载荷系数,对载货汽车取2.5;Wv是桥壳在危险断面处的垂向弯曲截面系数,如表所示。

表 钢板弹簧座附近的断面形状及截面系数

2.参数化的基本方法

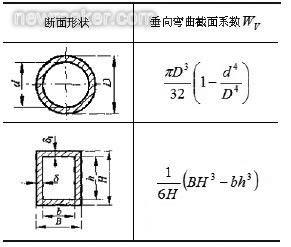

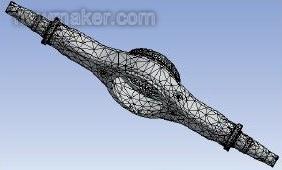

桥壳参数化采用的是建立零件的参 数化数字模型,通过修改关键尺寸参数的方法实现新零件模型建立和设计。首先在Pro/ENGINEER中建立驱动桥壳三维模型(如图1所示),提取钢板弹 簧座附近方形断面和圆形断面的尺寸变量,利用Visual Basic语言将用户输入的界面信息传递给相应的变量,然后驱动再生进程,进行修改设计。图2为Visual Basic设计的桥壳参数化界面。

图2 驱动桥壳参数化设计界面

三、参数化的程序实现方法

1.软件支持和设计思想

Automation Gate way for Pro/ENGINEER Wildfire是基于Microsoft的ActiveX技术开发而成的,它允许Pro/ ENGINEER直接集成任何支持ActiveX的应用软件。Automation Gateway允许开发者使用多种编程语言进行开发工作。

设计思想:在Visual Basic中建立 主窗体、桥壳窗体和桥壳类,桥壳窗体用来操作参数化界面,桥壳类用来修改界面传递的关键尺寸,主窗体用来联系桥壳与其他零件。在Visual Basic中引用GWAX Rand Automation Gateway项,在桥壳类中声明对象Public rgateway As New Gw ay AX,就可以通过对象Grate way操作 Pro/ENGINEER变量。考虑到可扩展性,因此为每个零件单独建类,方便数据管理,同时窗体和类一一对应,完成窗体变量到类变量的实时数据传递。

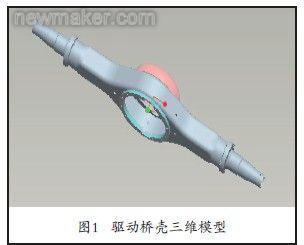

2.参数化流程和方法

以图2 所示的设计界面中“修改圆 形断面后的轮距”项为例,输入修改参 数的数值为1870,点击“确定并关闭” 按钮后,程序将按照如图3所示的流程完成设计任务。

图3 参数化设计基本流程

应用 Model Retrieve () 和 Session Set Current Model()函数调出需 要修改的零件样本,提取该零件要修改 尺寸对应的变量,Param Set Value()函数 给这些变量赋值,关联参数调整计算结束后,通过Param Set Value()完成数据的更新,并通过ModelRegenerate()更新模 型、再生零件,可完成新零件的设计。

修改后的桥壳需进行干涉检验,首 先将桥壳自动装配到总成中,再检验装配体干涉情况。自动装配的实现参考代码为:

l Gw Err = rgateway 1 . ModelRetrieve("csban.asm")

l Gw Err = rgate way 1 . SessionSetCurrentModel("csban.asm")

l Gw Err = rgate way 1 .

ModelRetrieve("qiaoke.prt")

lGwE rr = rgateway 1 . A smA dd Cons tr aint ( lID ( 1 ) , A LGN , " qiaok e . prt","FRO NT","csban.asm/dongban. prt","FRONT", 0)

lGwE rr = rgateway 1 . A smA dd

Cons tr aint ( lID ( 2 ) , A LGN , " qiaoke .

prt","TOP","csban.asm/dongban.prt",

"TOP", 0)

l Gw Err = rgate way 1 . AsmAddComponent(lID(4), "csban. asm", "qiaoke.prt")

调用 AsmAddConstraint()函数给要装配的零件施加约束,再采用 AsmAddComponent()组装,即可完成装配。干涉检验:利用程序向Pro/ENGINEER 的config.pro中写入宏操作代码并执行即可:

WriteToFile"config.pro","mapkeyq @ MAPKEY_NAME全局涉;~Select`main_dlg_cur` MenuBar1`1

`Analysis`;", True

WriteToFile"config.pro","map

key(c ontinued)~S elec t`main_dlg_

cur``Analysis.cas_na_geometry`;", True

SendKeys "{q}", True

执行以上代码,可检验修改后的桥 壳是否与其他零件产生干涉,如干涉, 则应根据干涉程度返回界面重新修改。 修改后的零件还需进行有限元分析,进一步验证零件修改的可靠性。在已安装ANSYS的机器上设置ANSYS与Pr o/ENGINEE R的连接,执行 Send Keys"{a}",True,系统便会自动执行类似干涉检验的一段代码,从而将零件自动导入ANSYS。

四、桥壳有限元分析

将三维模型导入到ANSYS后,选择10节点的92号单元,对其进行网格划分,得到15,149个单元,30,761个节点。有限元模型如图5所 示。该载货汽车满载轴荷G为0.98x105N,修改后的轮距B 为1.87m, 板簧间距为1.03m,桥壳材料为16MnL, 弹性模量为206GPa,泊松比为0.29。

施加在两个钢板弹簧座上,最大垂 向力为:

式中:Z L、Z R是分别施加在左右钢板弹簧上的载荷;a 是左边钢板弹簧座中 点与桥壳中央点的距离;b 是右边钢板弹 簧座中点与桥壳中央点的距离。

由式(2 )和式(3)可以求得 ZL=ZR=122500N。

冲击载荷下桥壳的边界条件:垂向力平均施加到弹簧座上的各个节点,将 桥壳两端车轮中心线处全部约束。

将以上信息编写为APDL命令流的方 式:在文本文件*.txt中进行代码编写, 通过Sendkeys()函数把"/input,...,txt"发送到GUI界面中的命令窗口,进行Pro/ENGINEER工作目录下APDL命令流 文本的调用,完成零件主要接触面的应力、应变分析。

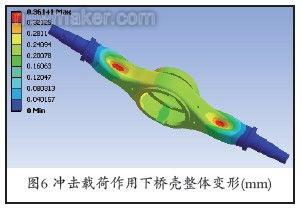

图6和图7为选择工况2后ANSYS从一 系列对应不同工况的命令流文本中,选择调用*.txt冲击载荷命令流文本进行修 改分析的结果。

(1)变形分析:垂向位移最大值为0.3614mm。除去轮距得0.1933mm,此值小于每米轮距最大变形1.5mm(QC/ T534-1999)的要求。

(2)应力分析:在冲击荷载作用下,其最大应力值为165.69M Pa,发生在钢板弹簧座附近。大部分部位的应力值在36.821~73.641M Pa之间,应力集中部位的应力值大约在128.87MPa左右,此值小于桥壳材料16MnL的许用应力211~238MPa,因此所设计的桥壳强度和变形 均符合要求。

五、结论

通过对桥壳结构的设计可见,利用CAD软件的参数化设计,结合CAE软件的仿真分析计算,能够有效地提高设计效率、降低设计成本、获得有效 分析数据。其设计方法和设计思想不仅适用于汽车驱动桥零部件的设计开发,还为其他产品设计分析系统的开发提供了参考。